- Todos

- Nome do produto

- Palavra-chave do produto

- Modelo de Produto

- Resumo do produto

- Descrição do produto

- Pesquisa em vários campos

No atual ambiente de fabricação de alta velocidade, a precisão da embalagem não é mais opcional – é essencial. O desalinhamento da caixa, a dobra inconsistente e os erros de vedação podem levar a mercadorias danificadas, atrasos nas remessas e aumento dos custos operacionais. À medida que os volumes de produção crescem e a disponibilidade de mão de obra flutua, muitas fábricas recorrem à automação para estabilizar o desempenho. Entre as tecnologias mais impactantes que transformam as linhas de embalagem está o robô montador de caixas.

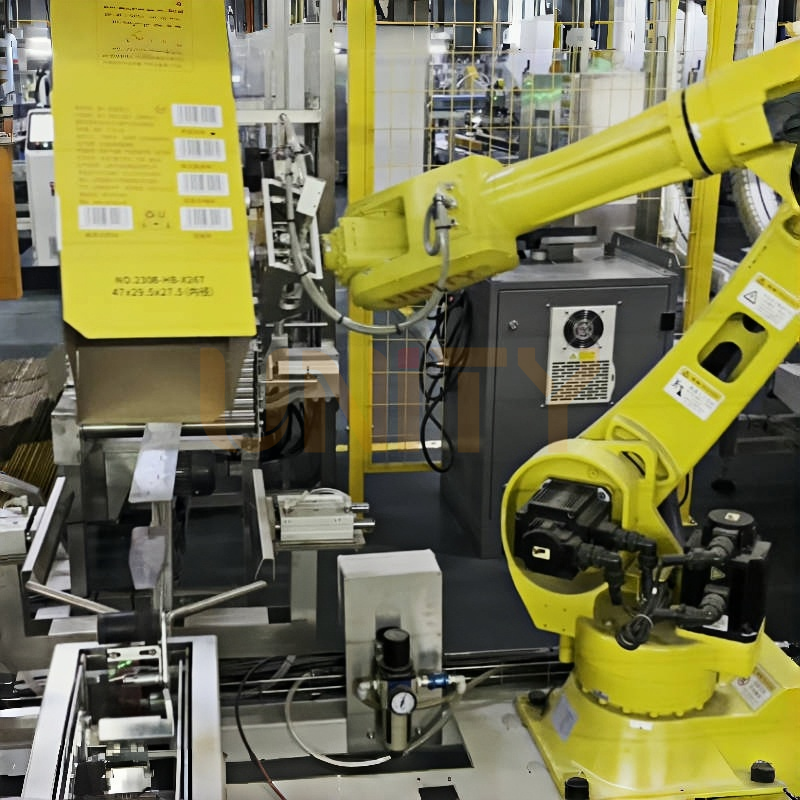

UM O robô montador de caixas foi projetado para formar, enquadrar e preparar caixas automaticamente para carregamento de produtos. Embora o conceito possa parecer simples, a engenharia de precisão por trás dos modernos sistemas robóticos de montagem de caixas oferece melhorias mensuráveis em precisão, repetibilidade e consistência geral da linha. Desde a alimentação da caixa plana até a formação final da caixa, cada movimento é controlado, calibrado e monitorado.

Na Shandong Unity Robotics Co., Ltd., projetamos e fabricamos sistemas avançados de robôs montadores de caixas feitos sob medida para linhas de embalagens industriais. Neste artigo, explicamos como um robô montador de caixas aumenta a precisão e a consistência, por que isso é importante para sua linha de produção e quais recursos técnicos fazem a diferença.

Antes de discutir soluções robóticas, é importante compreender os desafios comuns nos processos tradicionais de montagem de caixas de papelão.

Os métodos manuais ou semiautomáticos geralmente resultam em:

Ângulos de dobramento inconsistentes

Quadratura irregular da caixa

Desalinhamento de cola ou fita

Compressão variável durante a conformação

Fadiga do operador afetando a qualidade da produção

Quando as caixas não são devidamente esquadradas, os sistemas posteriores, como empacotadores ou paletizadores, enfrentam problemas de alinhamento. Isso cria gargalos e reduz a eficiência geral.

Mesmo pequenas inconsistências dimensionais podem levar a:

Má estabilidade de empilhamento

Produtos danificados durante o transporte

Aumento do desperdício de material de embalagem

Taxas de retrabalho e rejeição

É aqui que um robô montador de caixas introduz melhorias mensuráveis.

Um robô montador de caixas melhora a precisão por meio de sistemas avançados de controle de movimento programáveis que eliminam a imprevisibilidade da conformação manual. Ao contrário dos métodos tradicionais de montagem de caixas de papelão, onde os operadores humanos dependem de julgamento visual e movimentos físicos repetitivos, os sistemas robóticos operam com base em coordenadas calibradas digitalmente e sequências mecânicas sincronizadas.

Cada movimento em um robô montador de caixa é pré-programado, monitorado e ajustado por meio de servomotores e sistemas de controle baseados em PLC. Isso garante que o processo de dobramento, esquadro e selagem permaneça idêntico desde a primeira até a décima milésima caixa.

Os principais elementos de precisão incluem:

Mecanismos de dobramento servo-acionados que garantem o posicionamento exato da aba

Sistemas de coleta e posicionamento com sucção controlada que evitam embalagens de papelão tortas

Sensores automatizados de quadratura de caixas que verificam o alinhamento geométrico

Tempo de compressão calibrado para garantir uma vedação inferior segura

Como todo movimento mecânico é medido e repetível, a variabilidade humana é completamente removida do estágio de formação.

Fator de desempenho |

Formação Manual |

Robô montador de caixa |

Consistência dobrável |

Variável |

Altamente consistente |

Quadratura da caixa |

Dependente do operador |

Controlado mecanicamente |

Repetibilidade |

Moderado |

Extremamente alto |

Estabilidade de velocidade |

Flutuante |

Constante |

Taxa de erro |

Mais alto |

Significativamente reduzido |

Ao padronizar cada movimento, o robô montador de caixas garante que cada caixa seja formada de forma idêntica – ciclo após ciclo. Essa consistência melhora a sincronização downstream e minimiza interrupções em linhas de produção de alta velocidade.

Uma das fontes de imprecisão mais negligenciadas nas linhas de embalagem é a alimentação inadequada de caixas planas. Se as embalagens de papelão estiverem ligeiramente desalinhadas antes de entrar na estação de formação, toda a sequência de montagem se tornará instável. Isso leva a dobras irregulares, quadratura distorcida e inconsistências de vedação.

Os modernos robôs montadores de caixas são projetados para resolver esse problema na sua origem.

As principais tecnologias de alimentação incluem:

Revistas automáticas de papelão que mantêm o alinhamento estável da pilha

Trilhos de alimentação ajustáveis que acomodam diversos tamanhos de caixas

Sistemas de captação de precisão de sucção a vácuo que garantem um envolvimento consistente

Sensores de detecção de falha de alimentação que evitam que peças defeituosas entrem no ciclo de conformação

Esses sistemas garantem que cada caixa em branco entre na estação de formação na orientação, ângulo e posição de tempo corretos.

A precisão da alimentação influencia diretamente a estabilidade geral da produção. Quando os blanks são alinhados de forma consistente, a precisão da conformação melhora automaticamente.

Benefícios da alimentação consistente:

Frequência de congestionamento reduzida

Tempo de ciclo estável

Melhor alinhamento de cola ou fita

Menores interrupções de manutenção

Desgaste mecânico reduzido

Em ambientes de produção de alto volume, mesmo pequenas inconsistências na alimentação podem criar ineficiências cumulativas. Ao estabilizar o estágio de entrada, o robô montador de caixas protege todo o fluxo de trabalho da embalagem.

A quadratura da caixa desempenha um papel crucial na integridade da embalagem. Uma caixa que pareça aceitável visualmente pode ainda apresentar pequenos desvios geométricos que comprometem a estabilidade do empilhamento e a distribuição da carga.

Se as caixas não estiverem perfeitamente quadradas:

Os paletes podem inclinar-se ou desmoronar

As ligações adesivas podem enfraquecer

Os produtos podem mudar durante o trânsito

O empilhamento do armazém torna-se instável

Um robô montador de caixa melhora a precisão do esquadrejamento por meio de controle mecânico integrado e sistemas de verificação dimensional.

Os recursos de precisão estrutural incluem:

Guias de alinhamento mecânico multiponto para geometria controlada

Mecanismos sequenciais de dobramento da aba inferior para formação equilibrada

Braços de compressão ajustáveis para aplicação de pressão uniforme

Sensores de verificação dimensional em tempo real para controle de qualidade

Ao contrário da conformação manual, que depende da força e da velocidade do operador, a compressão robótica aplica pressão consistente em intervalos calibrados. Isso garante que cada canto, borda e costura estejam alinhados corretamente antes da selagem.

Problema de quadratura ruim |

Impacto Operacional |

Distribuição desigual de carga |

Risco de colapso da caixa |

Vedação desalinhada |

Resíduos de fita/cola |

Mau empilhamento |

Instabilidade de paletes |

Movimento do produto |

Danos durante o transporte |

Ao garantir uma geometria uniforme, o robô montador de caixas fortalece a integridade da embalagem posterior. A esquadria adequada não apenas aumenta a segurança do transporte, mas também melhora a compatibilidade com empacotadoras, sistemas de etiquetagem e paletizadores.

A aplicação inconsistente de adesivo é outra fonte de variabilidade.

Processos manuais podem resultar em:

Colagem excessiva

Sub-colagem

Fita perdida

Vedação incompleta

Um robô montador de caixa integra sistemas de vedação controlados:

Comprimento do cordão de cola programável

Controles de temperatura ajustáveis

Tensão consistente da fita

Tempo de retenção de flap automatizado

Esses recursos garantem que cada caixa receba condições de vedação idênticas, melhorando a confiabilidade estrutural.

A consistência não se trata apenas de precisão dimensional – ela também envolve taxas de produção estáveis.

A formação manual pode variar dependendo de:

Velocidade do operador

Níveis de fadiga

Mudanças de turno

Condições ambientais

Um robô montador de caixa mantém:

Tempo de ciclo fixo

Taxa de transferência previsível

Capacidade de operação contínua

Monitoramento de desempenho em tempo real

O tempo de ciclo estável permite melhor sincronização com sistemas upstream e downstream, como empacotadoras e paletizadoras.

Os modernos robôs montadores de caixas são equipados com sistemas de diagnóstico para melhorar ainda mais a consistência.

Os sistemas avançados incluem:

Detecção de presença de caixa

Alarmes de falha

Verificações de alinhamento baseadas em sensores

Rejeição automática de caixas malformadas

Ao identificar problemas antecipadamente, o robô evita que caixas defeituosas entrem na fase de embalagem.

Isso reduz:

Custos de retrabalho

Tempo de inatividade

Reclamações de clientes

Reivindicações de danos no transporte

A automação adiciona uma camada de garantia de qualidade que os processos manuais não conseguem oferecer de forma consistente.

A precisão melhora ainda mais quando o robô montador de caixa é integrado com:

Robôs empacotadores de caixas

Sistemas de sincronização de transportadores

Robôs de paletização

Unidades de inspeção visual

A integração completa elimina incompatibilidades de tempo.

Os benefícios incluem:

Transferência suave de caixa

Tempo ocioso reduzido

Espaçamento uniforme entre caixas

Eficiência geral otimizada da linha

Um robô montador de caixas devidamente integrado torna-se a base da estabilidade da linha de embalagem.

Ao contrário do trabalho manual, os sistemas robóticos não sofrem fadiga, inconsistências de treinamento ou declínio de desempenho ao longo do tempo.

As vantagens de consistência a longo prazo incluem:

Planejamento de produção previsível

Qualidade de saída estável em todos os turnos

Dependência humana reduzida

Menor variabilidade nas métricas de KPI

Isto torna a automação particularmente valiosa para fábricas que operam em vários turnos ou que lidam com padrões de embalagens de exportação.

Maior precisão e consistência se traduzem em benefícios financeiros mensuráveis.

Área de Melhoria |

Efeito Financeiro |

Redução do desperdício de caixas |

Custos de material mais baixos |

Menos mercadorias danificadas |

Taxas de sinistro mais baixas |

Taxa de transferência estável |

Maior produtividade |

Variabilidade trabalhista reduzida |

Custo de mão de obra previsível |

Melhor estabilidade da palete |

Menor risco logístico |

Com o tempo, essas economias compensaram o investimento inicial em um robô montador de caixas.

Na Shandong Unity Robotics Co., Ltd., projetamos sistemas de robôs montadores de caixas com engenharia de precisão como objetivo principal. Precisão e consistência não são recursos de desempenho opcionais – são os princípios básicos do design.

Nossa abordagem de engenharia se concentra em:

Precisão de movimento servocontrolado

Sistemas de esquadrejamento mecânico estáveis

Design de alimentação inteligente

Capacidade de integração perfeita

Entendemos que a confiabilidade da embalagem afeta diretamente a reputação da marca, a estabilidade logística e a satisfação do cliente.

Em vez de simplesmente aumentar a velocidade, priorizamos a repetibilidade, a integridade estrutural e a durabilidade a longo prazo em cada sistema robótico montador de caixas que produzimos.

Para fábricas que buscam melhorias mensuráveis na precisão e consistência das embalagens, convidamos você a saber mais sobre nossas soluções em Unidade de Shandong Robótica Co., Ltd.

Um robô montador de caixas usa mecanismos de dobramento e esquadria servo-controlados para garantir que cada caixa seja formada com geometria consistente e precisão de vedação.

Sim. Ao minimizar o desalinhamento e os erros de adesão, reduz significativamente o desperdício de material e as caixas rejeitadas.

Absolutamente. Ele mantém tempos de ciclo estáveis e integra-se perfeitamente com empacotadoras e paletizadoras automatizadas.

Não. Enquanto o robô montador de caixas automatiza as tarefas de conformação, pessoal treinado monitora o desempenho e mantém a otimização do sistema.